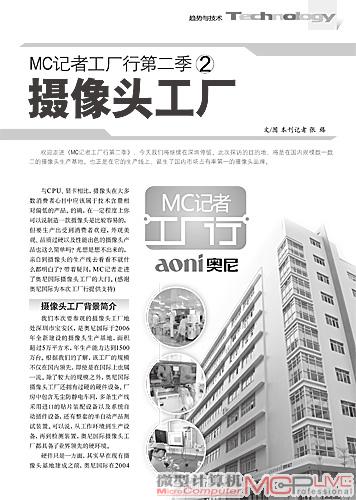

MC记者工厂行第二季 摄像头工厂

欢迎走进《MC记者工厂行第二季》,今天我们将继续在深圳停留。此次探访的目的地,将是在国内规模数一数二的摄像头生产基地。也正是在它的生产线上,诞生了国内市场占有率第一的摄像头品牌。

欢迎走进《MC记者工厂行第二季》,今天我们将继续在深圳停留。此次探访的目的地,将是在国内规模数一数二的摄像头生产基地。也正是在它的生产线上,诞生了国内市场占有率第一的摄像头品牌。

与CPU、显卡相比,摄像头在大多数消费者心目中应该属于技术含量相对偏低的产品。的确,在一定程度上你可以说制造一款摄像头是比较容易的,但要生产出受到消费者欢迎,外观美观、品质过硬以及性能出色的摄像头产品也这么简单吗?光想是想不出来的,亲自到摄像头的生产线去看看不就什么都明白了?带着疑问,MC记者走进了奥尼国际摄像头工厂的大门。(感谢奥尼国际为本次工厂行提供支持)

摄像头工厂背景简介

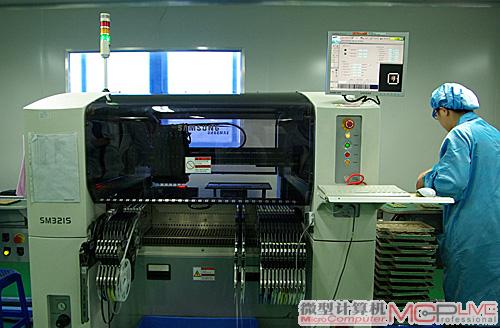

我们本次要参观的摄像头工厂地处深圳市宝安区,是奥尼国际于2006年全新建设的摄像头生产基地,面积超过5万平方米,年生产能力达到1500万台。根据我们的了解,该工厂的规模不仅在国内领先,即使是在国际上也属一流。除了较大的规模之外,奥尼国际摄像头工厂还拥有过硬的硬件设备。厂房中包含无尘防静电车间,多条生产线采用进口的贴片装配设备以及系统自动插件设备,还有整套的半自动产品测试装置。可以说,从工作环境到生产设备,再到检测装置,奥尼国际摄像头工厂都具备了业界领先的硬环境。

硬件只是一方面,其实早在现有摄像头基地建成之前,奥尼国际在2004年就成立了国内首家摄像头研发中心,消费者熟悉的如内置降噪麦克风的ANC酷睿超强版、首款搭载“七彩魔灯”的ANC酷炫至尊版都是出自该研发中心之手,其取得的多项国家专利也证明了它的软实力。也正是由于从硬件到软件的扎实,奥尼国际摄像头工厂不但承担着自家ANC、百脑通、明月品牌摄像头产品的生产,还承接了不少品牌厂商的OEM定单,其中不乏国际知名品牌,这从另一个侧面也反映了工厂的实力。

PCB板上的元件是怎样焊接上去的?

好了,在对摄像头工厂有了一定的了解后,下面MC记者就将走进生产线,体验一台摄像头从无到有的制造过程:物料→SMT贴片→回流焊接→补焊→功能检测→组装→全检→外观检查→包装→成品入库→出货。可以看到,摄像头从原料到终组装成型出货,中间需要经过的步骤很繁复,其中考究的要数贴片的过程了,而之后的组装过程相对简单一些。我们首先就从贴片工艺入手(图1到图4)。

图1:PCB板在贴片前,首先需要刷锡膏,锡膏的用处是为了后面的焊接。这么小的PCB板,要怎样才能把锡膏准确地刷上去呢?就靠它了—锡膏印刷板。

图2:锡膏印刷板上有许多按规律排列的小孔,一个就对应一个PCB板。把它放在PCB板上对齐后在半自动的锡膏印刷机上这么一刷,锡膏就落在PCB板的相应位置。

图3:刷好锡膏后,PCB板会被传送到贴片机。透过三星贴片机上的半透明窗口,我们可以看到一个个吸嘴快速地把不同的元件贴到PCB板上。

图4:元件贴好后,PCB板还需要在回流焊接机中“走”一遭。只有经过了这个步骤后,锡膏才会融合凝结,PCB板上的零件也就全部焊接好了。

等等,你还不知道什么是贴片?简单来说,贴片就是将芯片元件,如电容、电阻、IC等,通过SMT(表面组装技术)机贴到PCB板上,再通过回流焊进行焊接,使其形成电路。也就是说,摄像头中实现各种功能的电路就是通过贴片工艺完成的。

摄像头组装过程

参观完贴片过程,接下来就是摄像头的组装了。在生产车间中,每一条生产线就代表着一款产品从一堆零散的元件到终成品的过程。组装过程相对来说比较简单,咱们下面就看图说话,来了解一下摄像头的组装过程(图5到图9)。

图5:刚从贴片车间出来的PCB板,首先要被安上镜座,以便之后安装镜头。

图6:这就是摄像头的“眼睛”—镜头了,可以看到镜头已经是成品,只需安装在镜座上即可。

图7:成型后的摄像头,在这里要经过工人对其图像效果以及录音效果的测试,合格产品贴上“Pass”标签后就能进入下面的环节。

图8:工人正在给安装好底座的摄像头擦拭并检查外观,这时产品已经是成品了。外观有损坏或有擦拭不掉的,会拣出来,合格的产品就可以包起来了。

图9:包起来后,摄像头就会按数量(160个为一批)分批摆放,并由奥尼国际的评管人员进行抽检,抽检合格了才能入库。

揭开生产背后的不同

其实单纯从生产流程来看,奥尼国际的摄像头生产线和其它工厂差不多,多是设备可能更先进,生产效率更高,或是具备有些工厂没有的无尘防静电车间。如果只看到了这些,那么我们只能了解一款摄像头是如何生产出来的,却不能从更深层次去理解如何才能制造出优质的产品。所以在参观过程中,记者也留心到一些细节,一些常规生产流程背后的东西—这就是在生产过程中贯穿始终的质量检测。

在进入生产线前,原材料都要经过检测合格后才能进入下个环节。PCB板贴片完成后,首先是人工检查外观,有没有零件贴错或漏贴。看完外观,还要测功能,奥尼国际贴片完成后的PCB板是100%全检测,包括图像效果、录音。检测出有问题的,就会单独拿出来,而不流入装配环节。而在全检之后,还会进行抽检,每一批都抽检合格了,才能够入库。再加上组装完成后的全检和抽检,可以这么说,从这条生产线上走出来的每个摄像头,都经过了十几道检测环节。所以如果说奥尼国际的摄像头生产线与我们之前参观的同类厂商有什么大的不同,那么应该就是它在产品品质管控上格外的严谨。

写在后

现在你应该明白摄像头是如何生产出来的了。但正如文章中说到的,让读者了解IT产品的生产过程只是《MC工厂行》的目的之一,更重要的是让我们知道行业中的优质产品是如何“锤炼”的。这一方面能向我们展现各个行业中有着突出表现的企业,它们之所以成功,在产品生产中有着哪些特别之处;另一方面对于消费者来说,了解相关知识对于他们今后在选购相关产品时,也能起到一定的帮助。所以在今后,MC也将不定期地带领广大读者走进不同IT产品的生产车间,特别是一些在行业具有话语权企业的工厂,也请大家继续关注。

更多精彩图片请看《MC记者工厂行第二季 摄像头工厂补遗》。